Spełnienie wymogów technologicznych przy zastosowaniu produktów chemii budowlanej SOPRO Polska

Podczas budowy, a potem użytkowania obiektów basenowych często można spotkać się z problemami gwarancyjnymi. Można je podzielić na zagadnienia związane z kolejnością technologiczną wykonywanych prac oraz eksploatacją. Poniżej przedstawimy przypadki, które mogą powodować utratę gwarancji.

1. Podłoża

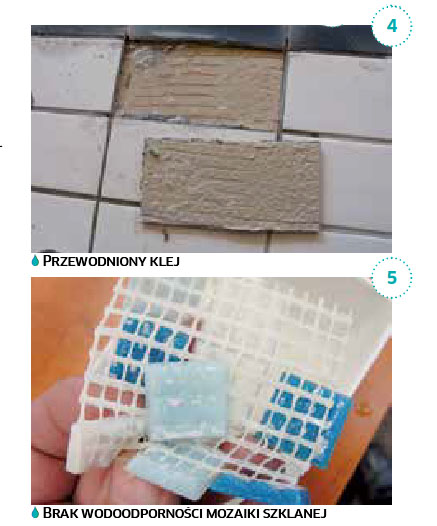

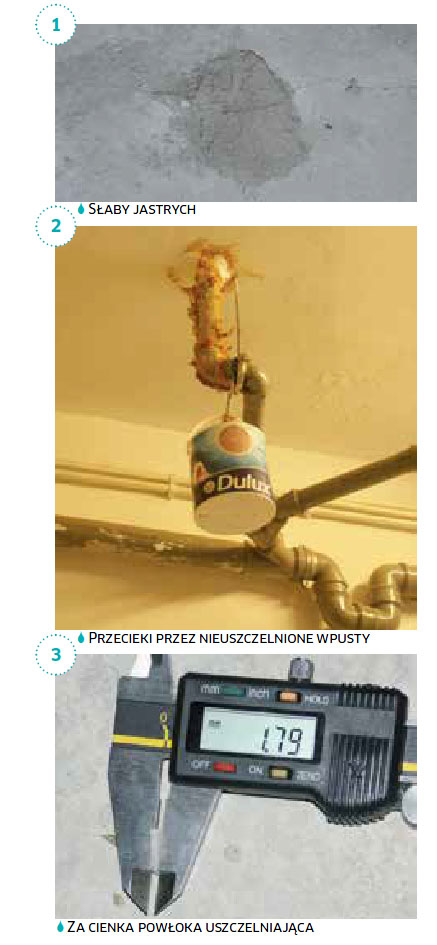

Projektanci nader często nie określają w projekcie wykonawczym wymaganych parametrów podkładów: wylewek, jastrychów, tynków, co doprowadza do tego, że wykonawca wybrany w przetargu jako najtańszy stosuje także najtańsze zaprawy, które według sztuki budowlanej nie powinny znaleźć się w obiekcie basenowym. Podłożami, które nie mogą znaleźć zastosowania na basenie, są płyty kartonowo-gipsowe, tynki gipsowe czy jastrychy anhydrytowe. Problemem może być nieodpowiednie przygotowanie podłoża betonowego – należy usunąć z niego substancje nienośne: mleczko cementowe wraz z preparatami „szalunkowymi”. To jest także koszt i zdarza się, że wykonawca próbuje go ominąć. Skutki takich przypadków ilustruje zdjęcie nr 1.

2. Dobór i wykonanie zapraw wyrównawczych

W przypadku niecek basenowych oraz podłóg wokół nich, a także w szatni, natryskach, w.c., konieczne jest stosowanie specjalnie dobranych zapraw wyrównawczych nazywanych szpachlami, które parametrami są dostosowane do występujących na tych obszarach specyficznych obciążeń mechanicznych, chemicznych oraz dynamicznych. Należy też wspomnieć, że praca z nimi jest dużo bardziej wydajna i prostsza w porównaniu z tradycyjnymi zaprawami.

3. Wykonanie uszczelnienia

Generalnie dzięki bezspoinowości hydroizolacji powłoki te są trudne do „zepsucia”. Niemniej jak zwykle diabeł tkwi w szczegółach, a dokładnie w niedbałości o szczegóły. Założenia są proste: wykonujemy najpierw doszczelnienie w postaci tzw. korków żywicznych wszelkich „przebić” przez uszczelnienie, najczęściej są to dysze, wpusty, reflektory, następnie nakładamy w min. 3 warstwach powłokę uszczelniającą z masy uzyskanej najczęściej z dostępnych 2-składnikowych produktów. Należy osiągnąć powłokę o grubości suchej masy min. 2,5 mm. W praktyce okazuje się, że przypadkowi wykonawcy, którzy często mają wykonać te prace, mają problem z doborem tych 2 składników. Dlatego firma Sopro stworzyła uszczelnienie 1-składnikowe Sopro DSF 523, które z powodzeniem jest stosowane od ponad 12 lat. Zachowuje ono elastyczność najlepszych zapraw 2-składnikowych, ale wyeliminowany jest ten drugi, kłopotliwy składnik. Uszczelnienie DSF 523 ma także dużą tolerancję na dodawaną ilość wody.

Niemniej spotyka się przypadki, że nie zastosowano korków żywicznych, uszczelnienie, w ramach oszczędności, jest położone tylko raz (bo wygrał najtańszy wykonawca…). Dlatego nie do przecenienia jest rola inspektora nadzoru, który najczęściej współpracuje z dostawcą technologii. Skutki niewłaściwego wykonania prac ilustrują zdjęcia nr 2 i 3.

4. Mocowanie okładzin

Wydaje się, że klejenie płytek jest proste. Tak jest w istocie przy zachowaniu podstaw zasad glazurniczych. Podstawową zasadą, która jest wymagana w takich obiektach jak baseny, jest stosowanie tzw. metody kombinowanej polegającej na nakładaniu kleju na podłoże i spód okładziny w celu osiągnięcia najwyższych przyczepności oraz wypełnienia przestrzeni podpłytkowej – zalecane ze względów sanitarnych. Oczywistą rzeczą powinno być stosowanie zapraw do gresów (bo takie są to okładziny) do trudnych przypadków (wysokie obciążenia eksploatacyjne), czyli min. klasy C2 E według normy PN-EN12004. Gorzej jest z nowszymi okładzinami stosowanymi w częściach rekreacyjnych, mianowicie mozaiką szklaną. W zastosowaniach basenowych, a szczególnie podwodnych obszarach, konieczne jest zamówienie jej z mocowaniem od strony zewnętrznej, aby nie ograniczać kontaktu zapraw klejowych z najtrudniejszą okładziną – szkłem. Zalecane są zaprawy epoksydowe klasy R2 według normy PN-EN12004, które z natury są kilkukrotnie droższe od cementowych. Gwarancję traci się także w przypadku, gdy zaprawy klejowe zostaną przewodnione. Skutki ilustruje zdjęcie nr 4. Natomiast ciekawy przypadek pokazuje zdjęcie nr 5 – zastosowania pod wodą mozaiki szklanej z mocowaniem od spodu na klej montażowy, który nie wykazał się wodoodpornością.

5. Fugowanie

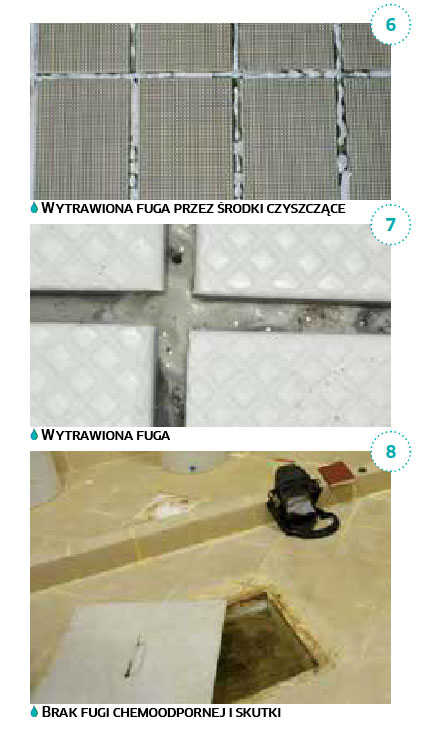

Coraz rzadziej spotyka się stosowanie fug tradycyjnych do obiektów basenowych w miejscach szczególnie narażonych na wysokie obciążenia, do których należą szatnie, natryski, w.c., obejścia wokół niecek, jak i same niecki basenowe. Praktyka pokazuje, że wystarczą fugi cementowe o podwyższonych, według normy PN-EN 13888, parametrach absorpcji wody czy ścieralności, czyli w klasie CG2 WA. Aby sprostać praktycznym obciążeniom, muszą spełniać specjalne wymagania dotyczące wytrzymałości na ściskanie i ścieranie oraz odporności na wypłukiwanie. Ponadto muszą charakteryzować się podwyższonymi odpornościami na obciążenia chemią czyszcząco-dezynfekującą. Takimi fugami są SoproDur HF8 i SoproDur HF30, które uzyskały te specjalistyczne parametry dzięki technologii Mikrodur. Przypadki zastosowania standardowych zapraw fugowych przedstawiają zdjęcia 6, 7, 8.

6. Dylatacje

Dylatacje to szczeliny techniczne przenoszone także na okładziny. Ze względu na naprężenia, które występują w trakcie budowy i eksploatacji, są konieczne do utrzymania i pielęgnacji. Powinny być wykonane w miejscach wyznaczonych w podłożu i przeniesione na płytki. Dodatkowo wykonuje się dylatacje w samych okładzinach. Powinny one być wykończone poprzez wciśnięcie na dno szczeliny sznura dylatacyjnego Sopro PER 567, zagruntowaniu krawędzi płytek primerem Sopro UW 025 lub 021, a następnie zastosowanie kitu dylatacyjnego o podwyższonej odporności grzybobójczej Sopro Silikon. Niestety, często ze względu na wygodę użytkowania likwiduje się te dylatacje. Dochodzi wówczas do kumulacji naprężeń i powstają dużo większe i bardziej kosztowne szkody: pęknięcia fug, płytek, a nawet odspajanie i odpadanie okładzin. Brak szczelin dylatacyjnych jest równoznaczne z utratą gwarancji.

7. Eksploatacja a gwarancja

Użytkownik musi przestrzegać zasad pielęgnacji okładzin polegających na ich czyszczeniu i dezynfekcji przy zachowaniu odpowiedniej cyrkulacji i wymiany wody oraz powietrza. Należy pamiętać, że każde oszczędności i uproszczenia prowadzą do szkód. Zdarzają się przypadki stosowania nieodpowiednich preparatów chemicznych, stosowanie ich niezgodnie z instrukcją (na suche okładziny, bez rozcieńczenia itp.). Są także takie obiekty, gdzie nie pielęgnuje się właściwie szczególnie wrażliwych mas dylatacyjnych. Pielęgnacja powinna polegać także na ich lustracji, a w przypadku stwierdzonych odspojeń od krawędzi płytek – natychmiastowej ich wymianie. Zaniechanie tego doprowadza do penetracji wody wraz z grzybami w przestrzenie pod tymi masami, gdzie mają idealne warunki do rozwoju. Dlatego przy każdej wymianie masy dylatacyjnej, po usunięciu starej, oczyszczeniu szczeliny, konieczne jest zdezynfekowanie jej, wysuszenie i wbudowanie nowej masy, tak jak napisano wyżej przy dylatacjach (patrz punkt 6).

Ścisła współpraca

Produkty chemii budowlanej Sopro są używane w Polsce do budowy i uszczelnienia basenów od 22 lat. Od tego czasu znalazły zastosowanie na ponad 350 dużych obiektach basenowych. Dział Doradztwa Technicznego firmy Sopro ściśle współpracuje z projektantami, inwestorami oraz instytucjami utrzymującymi baseny.

Sopro Polska Sp. z o.o.

ul. Poleczki 23F, 02-822 Warszawa

tel.: 22 335 23 40, faks: 22 335 23 49

biuro@sopro.pl

www.sopro.pl