Jeżeli chcemy uniknąć kłopotów w obiektach basenowych, konieczna jest w trakcie planowania i budowy basenów współpraca projektantów, kierownika budowy i wykonawców. Jak w każdym obiekcie budowlanym, ważne są wszelkie wykonywane prace. Jedne są istotne ze względu na bezpieczeństwo, inne mają na względzie jedynie wygląd, jeszcze inne natomiast ściśle wiążą się z komfortem użytkowania, a tym samym i aspektem kosztowym. Kluczową rolę odgrywają tutaj bezsprzecznie prace uszczelniające

Chyba każdy zna powiedzenie „raz, a dobrze”. Teoria to jedno, a praktyka drugie. Chęć obniżenia kosztów za wszelką cenę doprowadza do sytuacji, w której zaniedbujemy bez wyjątku

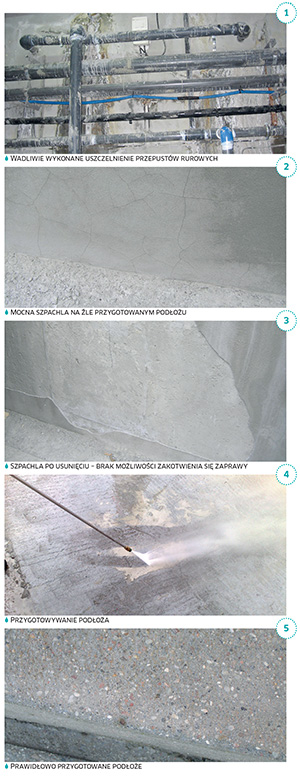

wszystkie etapy procesu inwestycyjnego. Począwszy od fazy projektowej, poprzez nadzór nad prawidłowością wykonywanych prac oraz dobór odpowiednich jakościowo materiałów (wpusty, odpływy, dysze, reflektory, kleje, uszczelnienia, taśmy dylatacyjne itp.). Chęć zysku lub źle pojętej oszczędności bierze górę nad zdrowym rozsądkiem. Uszczelnienie to bardzo czuły i wymagający fragment całego procesu inwestycyjnego, nie tylko na basenach, ale we wszystkich pracach wymagających szczelności. Bez należytej staranności nie osiągniemy nigdy zamierzonego celu. Nawet w pełni przemyślany i dopracowany projekt oraz najlepsze materiały nie zagwarantują jeszcze spełnienia wymagań stawianych przez zleceniodawcę. Zarówno od pracowników, jak i kierowników budowy oczekuje się najwyższej uwagi, wiedzy i zaangażowania. W całym tym łańcuchu nawet jedno wadliwe ogniwo może spowodować ogromne szkody. W żadnym innym procesie budowlanym mała dziura czy niewielka szczelina nie powoduje tak kosztownych następstw (fot. 1).

Niezależnie od tego, czy nieszczelność dotyczyć będzie zbiornika usytuowanego wewnątrz, czy na zewnątrz budynku, następstwa będą równie kosztowne. O ile zalanie wewnątrz budynku może spowodować uszkodzenia urządzeń, o tyle lekceważone na zewnątrz może doprowadzić do utraty stateczności budowli. Nawet niewielkie ilości wyciekającej wody powodują systematyczne podmywanie budowli i stwarzają ogromne zagrożenie. O ile łuszcząca się farba na ścianie czy suficie jest z reguły drobiazgiem, o tyle nieszczelna dylatacja, rozszczelniony przelew, dysza czy reflektor to już sprawa bardzo poważna. Koszty napraw są z reguły bardzo wysokie i niekiedy wielokrotnie przewyższają zyski. Koszty te ponosi nie tylko wykonawca, lecz także inwestor, który przez dłuższy czas będzie pozbawiony źródła dochodu, często na własne życzenie przyczyniając się do takiego stanu rzeczy.

W artykule pragnę zwrócić państwa uwagę na te szczegóły, które mają moim zdaniem decydujący wpływ na efekt końcowy prac uszczelniających.

Na początku było podłoże

W każdej karcie technicznej dowolnego produktu przeczytamy podobne zapisy dotyczące podłoża:

„Podłoże musi być nośne, równe i lekko porowate. Musi być wolne od gniazd żwirowych, spękań, nadlewek, kurzu oraz wszelkich środków i warstw zmniejszających przyczepność, np. resztek olejów, środków antyadhezyjnych, starych wymalowań i luźnych elementów”.W praktyce nie przykładamy uwagi do podłoża, zakładając chyba, że kolejne układane warstwy trzymają się same w sobie i nie potrzebują dobrej podbudowy. Podstawowa zasada, o której nie należy zapominać, mówi, aby zawsze kłaść „słabe na mocne”, a nie odwrotnie. Popełnienie tego błędu często kończy się źle już po upływie kilku dni. Na szczęście kilku, gdyż oszczędza nam to wielu kosztów (fot. 2, 3).

Wymagania dotyczące podłoża z przeznaczeniem pod uszczelnienia mineralne nie są wbrew pozorom wysokie (za wyjątkiem uszczelnień na bazie żywic reakcyjnych). Minimum 0,5 N/mm2 to naprawdę niewiele, a mimo to w wielu przypadkach wartość ta nie jest osiągana. Pozostałości oleju szalunkowego, mleczko cementowe, stare wymalowania, zanieczyszczenia gipsem itp. to często podstawowe przyczyny późniejszych kłopotów. Mycie powierzchni lancą wodną pod ciśnieniem > 350 bar (zalecane powyżej 500 bar) to absolutne minimum, tym bardziej że podłoże w trakcie prowadzenia prac uszczelniających powinno być matowo wilgotne.

Nieco inaczej wygląda sytuacja z uszczelnieniami na bazie żywic reakcyjnych. Nie dość, że podłoże powinno być suche (wilgotność mierzona przyrządem CM Gerät < 4%), to dodatkowo musi wykazywać 3-krotnie wyższe parametry na zrywanie w porównaniu z uszczelnieniami mineralnymi. Przeciętnie parametr ten powinien wynosić ≥ 1,5 N/mm2. Pamiętajmy jednak, że to nie wszystkie warunki, jakie powinno spełniać podłoże. Czas, po którym możemy już kleić okładziny, zależy od tego, co jest podłożem, w jakich warunkach „dojrzewało” i za pomocą czego kleimy. Czasami wystarczają 3 dni, ale niekiedy powinniśmy czekać nawet 6 miesięcy!

Pamiętajmy jednak, że im wyższej klasy podłoże i im lepiej przygotowane, tym większa pewność uniknięcia kłopotów w przyszłości (fot. 4, 5).

Dlaczego jednak uszczelniać?

Obszary mokre – a te na basenach są praktycznie wszędzie – należy chronić przed wilgocią i z tego też powodu należy je uszczelniać. Od wielu lat bardzo dobrze sprawdzają się w tym systemy uszczelnień zespolonych. W porównaniu z klasycznymi uszczelnieniami zewnętrznymi, które układane są w pomieszczeniach mokrych pod warstwami nośnymi, jak np. jastrych czy beton, uszczelnienia zespolone znajdują się bezpośrednio pod okładzinami ceramicznymi, względnie naturalnymi wyłożeniami kamiennymi. Przy takim usytuowaniu uszczelnienia mokra ma prawo być jedynie zaprawa do klejenia płytek, wszystkie inne elementy budowlane są przed wilgocią skutecznie chronione. Uszczelnienie powierzchniowe powinno jednak chronić nie tylko przed przenikającą wilgocią, lecz także przed agresywnymi mediami, np. środkami czyszczącymi i dezynfekującymi czy agresywnym medium znajdującym się w niecce. Mitem jest, że płytka wraz ze spoiną może zastąpić uszczelnienie. Można się zastanawiać, po co stosować uszczelnienia, skoro mamy do dyspozycji coraz to wyższej klasy szczelne betony. Po części odpowiedź już padła. Agresywne media, na które beton nie jest odporny: solanki, chlor, środki dezynfekujące. Oczywiście to nie wszystko. Nawet najbardziej szczelny beton musi być wbudowany, i tu pojawiają się problemy z dotrzymaniem odpowiednich jego parametrów, z przerwami roboczymi, dylatacjami, prawidłowym zawibrowaniem mieszanki, odpowiednią otuliną zbrojenia, czasem także z lekceważoną pielęgnacją betonu. To co udaje się w warunkach laboratoryjnych, nie zawsze sprawdza się na budowie (fot. 6). Pewne jest, że popularne kryterium najniższej ceny nie doprowadzi do pożądanego celu. Już podczas planowania takiej inwestycji należy zatrudnić ekspertów z branży chemii budowlanej, ponieważ spotykali się już z podobnymi problemami i dzięki temu dysponują specjalistyczną wiedzą fachową.

Uszczelnienia zespolone nie są jeszcze obecnie znormalizowane. Oferowane systemy produktów dopuszczane są jednostkowo do stosowania w budownictwie. Od dawna z bardzo dobrym skutkiem stosowane są dwa systemy uszczelnień:

- oparte na zaprawach uszczelniających mineralnych (jedno- lub dwukomponentowe),

- oparte na systemach żywicznych (poliuretanowe, epoksydowe lub poliuretanowo-epoksydowe).

Ponieważ systemy uszczelniające nakładane są w procesie natryskiwania, malowania lub szpachlowania, umożliwia to dopasowanie się do dowolnie geometrycznie uformowanego podłoża. Nie znaczy to wcale, że podłoże można jeszcze wyrównać w trakcie prac uszczelniających. Do tego celu służą inne zaprawy. Tam gdzie baseny napełnione są wodą pitną, stosowane są w pierwszej kolejności elastyczne mineralne zaprawy uszczelniające. Bardzo łatwe w zastosowaniu, szybkoschnące, niezwykle elastyczne i wystarczająco odporne na warunki panujące zarówno wewnątrz, jak i na zewnątrz niecki. Dodatkowo, mając na względzie zdrowie kąpiących się, wskazane byłoby, aby były dopuszczone do kontaktu z wodą pitną. Często pomijany jest fakt, że woda basenowa ma w zasadzie bezpośredni kontakt nie tylko ze spoiną, lecz także z klejem oraz uszczelnieniem. Wszystkie te warunki spełnia zaprawa uszczelniająca Aquafin 2K, Asodur EK 98 oraz spoina HF05 Brillantfuge.

Uszczelnienia na bazie żywic reakcyjnych stosowane są głównie w takich obszarach, gdzie systemy mineralne nie są wystarczająco odporne (baseny solankowe, zbiorniki na roztwory chemiczne, posadzki przemysłowe).

Mała przyczyna – duży skutek

Nie tylko rodzaj, wiek i właściwości podłoża, lecz także prawidłowo dobrane elementy muszą współgrać z rodzajem uszczelnienia. Przy czym zarówno rodzaj materiału, z którego wykonany jest element, jak i konstrukcja odgrywają decydującą rolę. Nierzadko glazurnik wykonujący uszczelnienie stwierdza podczas kontroli, że takie elementy, jak np. dysze, odpływy, reflektory, barierki, nie posiadają koniecznego do wykonania uszczelnienia kołnierza i/lub wykonane są z takiego materiału, który wręcz uniemożliwia prawidłowe przywieranie uszczelnienia – np. polietylenu (PE). Wtedy trzeba znaleźć rozwiązanie zastępcze, możliwe do zaakceptowania i gwarantujące jednocześnie możliwie maksymalne bezpieczeństwo. W takich sytuacjach zwiększa się znacznie ryzyko powstania nieciągłości w izolacji i przecieku. Tym ryzykiem nie można jednak obarczać wykonawcy uszczelnień.

W ostatnich latach bardzo dobrze sprawdziły się na basenach przy zastosowaniu uszczelnień zespolonych elementy ze stali szlachetnej, mosiądzu albo z PVC. Na basenach prywatnych stosuje się również (z dużym sukcesem) elementy z ABS. Profesjonalne doszczelnienie tych elementów może być wykonane tylko wtedy, gdy posiadają one odpowiedniej wielkości kołnierz. Niektóre z tych elementów można już kupić jako gotowe, inne natomiast wykonuje się na zamówienie. Podraża to oczywiście koszty, ale biorąc pod uwagę ich rolę w całości prac uszczelniających, warto w nie zainwestować.

Elementy te powinny być już zabetonowane w konstrukcji żelbetowej z uwzględnieniem ostatecznego poziomu jastrychu wyrównującego. Ważne, aby płaszczyzna kołnierza znajdowała się na jednym poziomie z uszczelnieniem płyty konstrukcyjnej. Pozwala to prawidłowo wkleić manszety i zagwarantować w przyszłości szczelność.

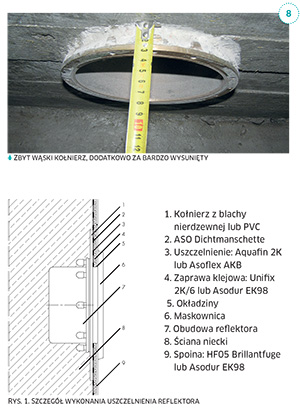

Niekiedy jednak zbyt głęboko lub zbyt wysoko usytuowany kołnierz uniemożliwia prawidłowe zamocowanie ASO Dichtmanschette Boden lub ASO Dichtmanschette Wand (fot. 7).

Często elementy posiadają kołnierz, ale jego szerokość jest niewystarczająca, przez co w żaden sposób nie gwarantuje on szczelności. Zalecana szerokość kołnierza to minimum 5 cm (fot. 8, 9).

W sytuacjach, gdy nie ma kołnierza, możemy zastosować rozwiązania zastępcze. Wykuwamy beton wokół uszczelnianego elementu, wyrównujemy podłoże szpachlą, gruntujemy wstępnie całość gruntem epoksydowym, np. Indufloor IB 1250, posypując go natychmiast piaskiem kwarcowym frakcji 0,1–0,4 mm (zarówno beton, jak i ścianki uszczelnianego elementu). Następnego dnia w zależności od wariantu nakładamy uszczelnienie mineralne (Aquafin 2K) lub żywiczne (Asoflex AKB). Następnie wgłębienie uzupełniamy zaprawą epoksydową INDUFLOOR IB 4010 lub jedną z zapraw ekspansywnych, np. INDUCRET-VK-30 (tylko na powierzchniach poziomych). Po ponownym położeniu uszczelnienia szczegół może być już wykładany okładzinami ceramicznymi (fot. 10, 11).

Dużo kłopotów, i to z wielu powodów, nastręcza uszczelnienie dysz wymuszających ruch wody. Dość często ze względu na kłopotliwe ich usytuowanie pośrodku elementu szalowanego wykonuje się je w miejscu przerwy roboczej. Aby zapewnić szczelność dodatkowo przed betonowaniem uszczelnia się je sznurami bentonitowymi, np. Aquafin CJ3 lub Aquafin CJ4. Jest to rozwiązanie jak najbardziej prawidłowe, pod warunkiem że uwzględnimy specyficzne właściwości bentonitu, czyli jego niezwykle wysoką zdolność zmiany objętości. 500% to zbyt dużo, aby nie zastosować się do zaleceń producenta. Pamiętajmy, że minimalna grubość otuliny to 8 cm (fot. 12, 13).

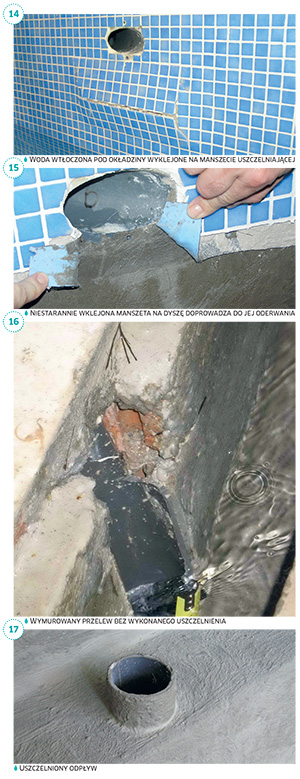

Czasem dołożenie starań nie wystarczy. Na zdjęciach pokazane są sytuacje, gdy woda wypływająca z dyszy pod ciśnieniem wdziera się pod manszetę i doprowadza do oderwania okładziny mozaikowej. Tego typu elementy powinny posiadać kołnierze skręcane lub, jeśli ich nie ma, powinny być wysunięte poza płaszczyznę okładzin, aby uniemożliwić wodzie wnikanie pod nią.

Jedynie dzięki prawidłowemu uszczelnieniu połączenia dyszy ze ścianą nie dochodzi w tym wypadku do przecieku (fot. 14, 15).

Kolejnym słabym punktem są przelewy, szczególnie kłopotliwe w wykonaniu zwłaszcza w nieckach z niskim lustrem wody. Na szczęście tego typu rozwiązania z wielu powodów przechodzą powoli do lamusa. Podobnie, w wypadku gdy mamy do czynienia z elementem zakłócającym ciągłość izolacji, musimy dołożyć maksimum wysiłku, aby prawidłowo uszczelnić odpływ (fot. 16, 17).

Nawet proste elementy mocowane mechanicznie powinny być odpowiednio wykonstruowane. Wszelkie barierki, drabinki, mocowania lin, słupki startowe, elementy zdobiące powinny być mocowane w sposób przemyślany. Nie jest dopuszczalne jakiekolwiek wiercenie otworów pod dyble i kołki rozporowe po wyklejeniu okładzin. Nie mamy wtedy żadnej możliwości uszczelnienia tychże elementów nawet w przypadku klejenia ich żywicami. Zwróćmy uwagę na fakt, że prawie każdy z systemów mocujących podlega skurczowi. Można zatem założyć, że w zasadzie wszystkie elementy mocowane po ułożeniu okładzin są bez wyjątku potencjalnymi miejscami przecieku. Wystarczy dodatkowo niefortunny zbieg

okoliczności (mocowanie w miejscu przerwy roboczej), aby woda rozprzestrzeniła się na dziesiątki metrów od miejsca przecieku. Znalezienie przyczyny przecieku i miejsca, w którym ono nastąpiło, jest praktycznie niemożliwe.

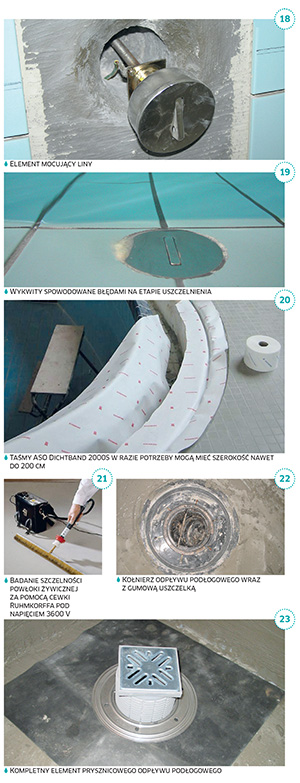

Przedstawiony na fot. 18 element mocujący liny dość często kotwiony jest za pomocą żywic epoksydowych. Element ten poddany obciążeniom statycznym i dynamicznym często wyrywany jest ze ściany z powodu dużych sił ścinających. Skutecznym rozwiązaniem jest choćby wywiercenie wiertnicą otworu odpowiedniej głębokości, niewielkie jego podkucie (kształt jaskółczego ogona), zaizolowanie wnętrza izolacją przeciwwodną Aquafin 2K, a następnie mocowanie elementu za pomocą zaprawy ekspansywnej. Jest to zaprawa o konsystencji płynnej, dlatego zalewamy ją od góry po wywierceniu otworu odpowiedniej średnicy. To proste rozwiązanie pozwala uniknąć nieszczelności i pojawiających się w krótkim czasie wykwitów (fot. 19).

Nie trzeba chyba wspominać, że bardzo istotnymi elementami uszczelnienia basenu są wszelkie przerwy robocze i dylatacje. O ile te drugie są widoczne i trudno o nich zapomnieć, o tyle przerwy robocze powinno się odpowiednio oznaczać i uszczelniać podobnie jak dylatacje taśmami typu ASO Dichtband 2000S. Po ułożeniu uszczelnienia mogą one być niewidoczne ze względu na ich elastyczność, ale istnieje duże prawdopodobieństwo, że pojawią się nagle, tyle że już na okładzinach. Nie można również mówić o prawidłowym wykonaniu uszczelnienia bez wykonania w odpowiednich miejscach barier przerywających podciąganie kapilarne. Bariera ta usytuowana jest w górnej części kształtki przelewowej. Jej brak, zwłaszcza w rynnach z wysokim lustrem wody typu Wiesbaden, powoduje przenikanie wody pod okładzinami i pojawianie się jej nawet w okolicach plaży. W sytuacjach, gdy popełniono błędy w uszczelnianiu dylatacji konstrukcyjnej pomiędzy konstrukcją niecki a plażą, woda bez większych przeszkód przemieszcza się w szczelinach dylatacyjnych. Między innymi z tego też powodu okładziny ceramiczne w basenach powinno się kłaść za pomocą kleju półpłynnego, np. Lightflex, lub metodą kombinowaną (fot. 20).

Na rysunkach obok pokazano szczegóły wykonania koron basenów terapeutycznego oraz typu Wiesbaden.

Bardzo ciekawym i nowatorskim rozwiązaniem jest system Densare 2002. Stosowany jest w uszczelnianych elementach bazujących na systemach żywicznych. Dwa podstawowe powody, dla których wymyślono system, to gwarancja szczelności i maksymalna oszczędność. Systemy żywiczne przewyższają systemy mineralne pod wieloma względami, ale podstawową barierą w szerszym ich stosowaniu jest cena. Dlatego też ważne jest, by nie pogrubiać niepotrzebnie systemu. Należy znaleźć tę cienką granicę pomiędzy gwarancją skuteczności a możliwie niską ceną. 1 mm izolacji to naprawdę niewiele. Jedynie dzięki badaniu za pomocą cewki Ruhmkorffa jesteśmy w stanie ocenić prawidłowość wykonania powłoki (fot. 21).

Należy jednak pamiętać, że kołnierz muszą posiadać nie tylko elementy do montażu w basenie, lecz także elementy znajdujące się wokół basenu i w miejscach mokrych, jak np. wpusty podłogowe, kratki ściekowe czy armatury prysznicowe. Nawet baterie ścienne bez manszet potrafią być źródłem poważnych nieszczelności, zwłaszcza jeśli mocowane są np. w elementach zbudowanych z betonu komórkowego lub cegły (fot. 22).

Wnioski

Pamiętajmy, że w uszczelnieniach nie można sobie pozwolić na połowiczne rozwiązania. W zależności od konstrukcji niecki, rodzaju zastosowanych materiałów, sposobu wykonania jastrychu wyrównującego itp., jeden źle uszczelniony przelew, dysza czy reflektor mogą doprowadzić do znacznych szkód. W dodatku znalezienie miejsca, w którym dochodzi do przecieku, jest niekiedy wręcz niemożliwe. Zwracajmy szczególną uwagę na te z pozoru błahe elementy. Jeśli rozejrzymy się dokładniej, na każdym basenie znajdziemy ich dziesiątki. Nie próbujmy ich uszczelniać na własną rękę, lecz powierzmy to zadanie specjalistom.

Dzięki kompletnemu systemowi uszczelnień firmy Schomburg, stosowanemu na basenach już od kilkudziesięciu lat, wszystkie elementy budowlane są zawsze prawidłowo chronione przed wilgocią i wodą. W znacznym stopniu wydłuża to czas, jaki upływa do momentu renowacji obiektu. Aby jednak uniknąć wysokich kosztów naprawy nieszczelnych basenów w trakcie ich użytkowania, podłoże, elementy montowane i system uszczelnień zespolonych muszą być ze sobą całkowicie kompatybilne. W tym celu metoda i rodzaj uszczelnienia muszą być starannie zaplanowane, wykonane i nadzorowane.

Autor jest doradcą technicznym w firmie Schomburg Polska Sp. z o.o.

SCHOMBURG Polska Sp. z o.o.

ul. Sklęczkowska 18a; 99-300 Kutno

tel.: 24 254 73 42

faks: 24 253 64 27

biuro@schomburg.pl

www.schomburg.pl

TEKST | Krzysztof Knop

FOTO | Archiwum Firmy