Obiekty basenowe, ze względu na swoją specyfikę technologiczną, uznaje się za jeden z najtrudniejszych sprawdzianów – zarówno dla warsztatu wykonawcy, jak i dla stosowanych materiałów budowlanych. Tu nie ma miejsca na kompromisy. Do prac szczególnie wymagających w tego typu obiektach zaliczyć można przygotowanie podłoża żelbetowego, wykonanie uszczelnienia czy sam montaż okładzin. Jakich grzechów wykonawczych się wystrzegać? Jakich materiałów i technologii używać? Sopro, lider na rynku rozwiązań basenowych, podpowiada, jak spełnić wszelkie wymogi technologiczne przy zastosowaniu nowoczesnych produktów chemii budowlanej – od prac reprofilacyjnych niecki aż po fugowanie i wykonanie dylatacji

Konstrukcja to podstawa – prawidłowe wykonanie niecki żelbetowej

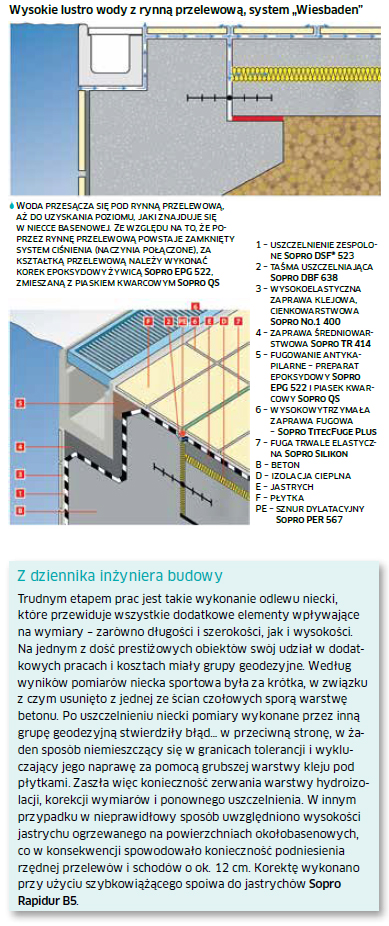

Odpowiednie posadowienie i fundamentowanie niecki basenowej w oparciu o panujące warunki gruntowe jest bardzo ważne, gdyż decyduje o trwałości całego obiektu. W czasie prac bezwzględnie należy przestrzegać zaleceń projektowych i wykonawczych, gdyż wszelkie błędy mogą w krótkim czasie przynieść spore szkody. Na wielu basenach budowanych w trudnym terenie pierwsze objawy, np. w postaci zarysowań, zauważyć można tuż po wykonaniu niecki. Dalsze konsekwencje mogą być poważne – uszkodzeniu ulega sama niecka, co przejawia się spękaniem kształtek rynny przelewowej, wypiętrzeniem płytek na posadzkach czy przerwaniem uszczelnień. Niestety, charakterystyka prac żelbetowych, a przede wszystkim towarzyszący im pośpiech, doprowadza czasem do różnego rodzaju niedociągnięć. Na tym etapie szczególnie powinniśmy wystrzegać się przypadków nieciągłości materiału czy ubytków będących wynikiem np. niezbyt dokładnego zawibrowania mieszanki betonowej. Ze względu na obciążenia, jakim podlegają współczesne konstrukcje niecek basenowych, należy też bardzo poważnie podejść do kwestii wypełnienia ewentualnych ubytków. Oczywiście nie możemy opierać się przy tym na zwykłych szpachlach cementowych – do prac tego typu należy zastosować materiały o zwiększonych parametrach wytrzymałościowych. Jednym z przykładów może być system materiałów PCC na bazie cementów z dodatkami polimerowymi Sopro REPADUR.

Wysezonowanie niecki

Sezonowanie niecki żelbetowej powinno trwać co najmniej 6 miesięcy, aczkolwiek przy stosowaniu zapraw klejowych elastycznych, klasyfikowanych symbolem S1 według DIN EN 12004, powyższy czas oczekiwania można skrócić o połowę. Na tym etapie bardzo ważna jest kontrola wilgotności resztkowej – powinna ona wynosić maksymalnie 4% CM. Metodą pull-off sprawdzamy także wytrzymałość podłoża na odrywanie, która nie powinna być mniejsza niż 1,5 MPa. Następny etap stanowi próba wodna, trwająca minimum 14 dni. Według wielu wykonawców, a także inwestorów, przeprowadzenie próby wodnej to zbędne podnoszenie kosztów oraz niepotrzebne wydłużanie procesu prac wykończeniowych. Prawda jest jednak taka, że pominięcie tak ważnego etapu nie da nam odpowiedzi nt. tego, jak zachowa się konstrukcja pod pełnym obciążeniem wody. Nieszczelność niecki może wynikać z wielu z pozoru błahych niedociągnięć oraz sytuacji, których podczas budowy czasem nie sposób wręcz uniknąć. W pierwszej kolejności wymienić tu można spękania oraz rysy skurczowe konstrukcji, problematyczne bywają także przerwy technologiczne, stanowiące nieciągłość materiału stanowiącego nieckę basenową. W przypadku rys lub pęknięć na dnie niecki basenowej zaleca się stosowanie żywicy Sopro GH 564 w postaci czystej (bez dodatków), natomiast w przypadku ścian – żywicę Sopro GH 564 należy wymieszać z piaskiem kwarcowym Sopro QS 507 i zamykać pęknięcia tzw. szpachlą żywiczną (Sopro GH 564 + QS 507).

Prace reprofilacyjne

Po wykonaniu niezbędnej próby wodnej przystępujemy do prac reprofilacyjnych. Podłoże przygotowujemy poprzez mechaniczne usunięcie wszelkich substancji nienośnych, takich jak mleczko cementowe czy oleje szalunkowe, które drastycznie zmniejszają przyczepność kolejnych warstw. Jeżeli pominiemy ten etap, konsekwencją braku lub niedokładnych prac oczyszczających będzie odspajanie się warstw wykończeniowych wraz z nienośnym podłożem. Po zakończeniu prac związanych z oczyszczeniem podłoża, powierzchnię należy dokładnie odpylić. Reprofilację ścian niecki żelbetowej wykonujemy przy pomocy wysokowytrzymałych szpachli wyrównawczych. W tych warunkach świetnie sprawdzi się szpachla do napraw i reprofilacji Sopro RAM 3 454, którą nanosimy metodą „mokre na mokre” na podłoże zagruntowane emulsją przyczepną Sopro HE 449. Zabieg ten w znaczący sposób zwiększa wytrzymałość podłoża na odrywanie materiału od podłoża. Reprofilację dna niecki żelbetowej wykonujemy przy pomocy jastrychu zespolonego z podłożem. Na odpowiednio oczyszczone podłoże należy nałożyć warstwę żywicy epoksydowej Sopro EPG 522, następnie, także stosując zasadę „mokre na mokre”, ułożyć zaprawę jastrychową szybkowiążącą Sopro Rapidur M5 747 lub zaprawę jastrychową na bazie spoiwa szybkowiążącego Sopro Rapidur B5 767.

Uszczelnianie elementów przejść instalacji w ścianach i dnie niecki

O finalnej atrakcyjności obiektu basenowego decyduje różnorodność instalacji i udogodnień, takich jak bicze wodne, gejzery, dysze do hydromasażu czy unikalny system oświetlenia pod powierzchnią wody. Zdarza się, że montaż odpowiednich rur i opraw reflektorowych wykonuje się dopiero po pracach betonowych. Tworzy to problem zabudowania otworów szalunkowych, które „na wszelki wypadek” pozostawiono większe, niż faktycznie montowane w nich wyposażenie. Elementy te stanowią dla wykonawcy kolejne wyzwanie – oznaczają bowiem ryzyko powstawania nieszczelności w płaszczyznach płyt dennych i ścian niecki. Z powyższych względów musimy przywiązać szczególną wagę do poprawnego wykonania uszczelnień. W tym celu wszelkie przejścia instalacyjne doszczelniamy tzw. korkami żywicznymi, które wykonujemy z żywicy epoksydowej, np. Sopro EPG 522 zmieszanej z piaskiem kwarcowym Sopro QS 507 w odpowiednich proporcjach, zależnie od wymaganej konsystencji. Pominięcie lub nieprecyzyjne wykonanie doszczelnień przejść instalacyjnych może doprowadzić do korozji podpowierzchniowej, a w dalszym etapie – do degradacji podłoża i uszczelnienia oraz odspajania okładzin ceramicznych.

Uszczelnianie powierzchni niecki

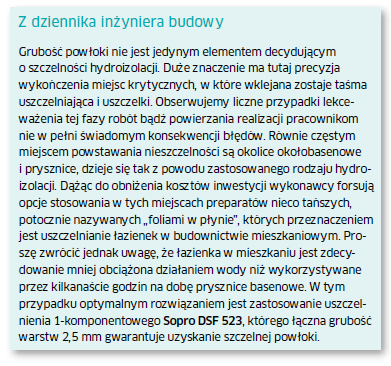

Po wykonaniu prac reprofilacyjnych i zabezpieczeniu wszystkich elementów odpływowych przychodzi pora na ułożenie hydroizolacji. Etap ten jest dość newralgiczny, gdyż właśnie tutaj popełnia się największy i najbardziej powszechny grzech wykonawczy – szukanie oszczędności przy nanoszeniu warstwy uszczelniającej. Warstwa zbyt cienka nie jest całkowicie wodoszczelna. Zbyt grube warstwy powodują z kolei trudności w wiązaniu, a w konsekwencji spękania (dotyczy to zwłaszcza narożników wewnętrznych). Dobór rodzaju uszczelnienia zależy od rodzaju wody w niecce. W przypadku typowych basenów rekreacyjnych, gdzie woda pozbawiona jest agresywnych chemicznie substancji, stosować można mineralną, dwuskładnikową, elastyczną zaprawę uszczelniającą Sopro DSF 423 lub jednoskładnikową Sopro DSF 523. Prace zaczynamy od zaizolowania miejsc krytycznych, takich jak przejścia ściana-ściana, ściana-dno niecki oraz strefy odpływu, gdzie stosujemy dodatkowe zbrojenie siatką z włókien szklanych wtapianą w pierwszą warstwę zaprawy uszczelniającej. Podczas prowadzenia prac uszczelniających (koniecznie w minimum dwóch cyklach roboczych) należy uzyskać minimalną grubość wyschniętej powłoki uszczelniającej rzędu 2,5 mm, jednak nie większą niż 4 mm. W przypadku basenów z wodami agresywnymi chemicznie, np. solankowymi lub siarczanowymi, zaleca się zastosowanie pełnego systemu żywicznego, w skład którego wchodzi dwuskładnikowa, poliuretanowa, niezawierająca rozpuszczalników, półpłynna żywica do wytwarzania warstwy uszczelniającej na ścianach niecki – Sopro PU-FD 570, a na płytach dennych – Sopro PU-FD 571. Wówczas minimalna grubość uszczelnienia położona w dwóch cyklach roboczych powinna wynosić 1 mm.

Prace okładzinowe

Po zakończeniu prac uszczelniających należy wykonać próbę wodną, trwającą minimum 14 dni. Próbę wykonujemy najwcześniej po 5 dniach (w przypadku zastosowania uszczelnienia zespolonego Sopro DSF 423), 7 dniach (w przypadku zastosowania uszczelnienia zespolonego Sopro PU-FD) lub 14 dniach (w przypadku zastosowania uszczelnienia zespolonego Sopro DSF 523) po zakończeniu prac uszczelniających. Następnie przychodzi czas na montaż okładzin w niecce basenowej. Główną zasadą wymaganą podczas tego etapu jest wykonanie klejenia z zachowaniem pełnego przylegania. Uzyskuje się to, stosując tzw. metodę kombinowaną. Polega ona na nałożeniu pacą zębatą na podłoże warstwy kontaktowej i grzebieniowej oraz cienkiej warstwy na spodnią stronę okładziny. Pełne wypełnienie przestrzeni podpłytkowej eliminuje możliwość odspajania i powstawania ognisk bakteryjnych. Z oczywistych względów sanitarnych stanowi to kwestię kluczową. W przypadku basenów, do prowadzenia prac okładzinowych dopuszcza się wyłącznie produkty klasyfikowane wg normy PN EN 12004 jako zaprawy klejowe o klasie min. C2, posiadające podwyższoną odporność na obciążenia eksploatacyjne. Wykorzystać można elastyczne zaprawy klejowe – np. Sopro FF 450 bądź Sopro No. 1 (400). Na płytach dennych dopuszcza się stosowanie półpłynnych elastycznych zapraw klejowych, np. Sopro VF 413, których konsystencja pozwala na uzyskanie pełnego przylegania.

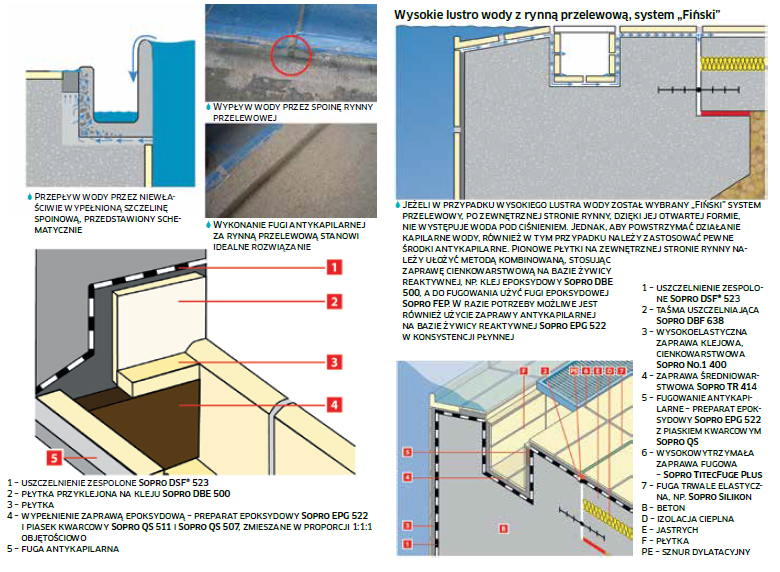

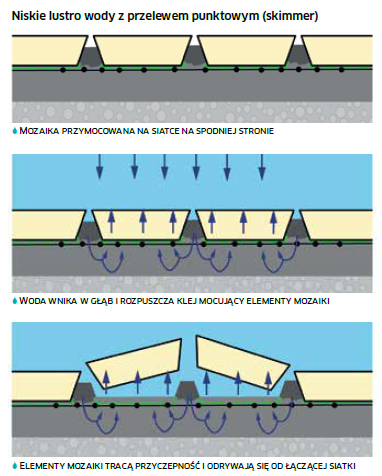

Montaż mozaiki szklanej

Szczególną sytuację stanowią prace okładzinowe prowadzone z wykorzystaniem mozaiki szklanej. Szkło samo w sobie nie jest materiałem łatwym do klejenia, nie pomaga też fakt stałego obciążenia wodą wywierającą parcie. Warto w tym miejscu pamiętać, że nie wszystkie mozaiki można zastosować w strefach podwodnych. W strefach podwodnych należy bezwzględnie stosować mozaikę z siatką montażową (lub folią, a także papierem montażowym) po wierzchniej stronie okładziny. Rozwiązanie to daje bardzo dobre i trwałe efekty w postaci w pełni umocowanych poszczególnych „kostek” mozaiki w zaprawie klejowej. Sama zaprawa powinna zaś z jednej strony spełniać odpowiednie parametry niezbędne do prowadzenia prac na obiektach basenowych, a z drugiej – stanowić doskonale białe podłoże dla cienkich, nierzadko przezroczystych, drobnowymiarowych elementów mozaiki. Do tego rodzaju okładzin najlepiej wykorzystać klej epoksydowy – np. Sopro DBE 500, który posiada oznaczenie R2T – o podwyższonej przyczepności i zmniejszonym spływie. Zapewnia on najwyższą przyczepność do mozaiki szklanej. Okładzinę można też przyklejać, a następnie fugować, wykorzystując zaprawę epoksydową Sopro FEP, która również posiada oznaczenie R2T wg normy PN EN 12004. Wykonawca ma do dyspozycji jeden materiał zamiast dwóch, co eliminuje ryzyko ewentualnych pomyłek.

Fugowanie spoin międzypłytkowych

Niecki basenowe to miejsca narażone na wysokie obciążenie – wynika to ze specyfiki ich eksploatacji. Zastosowana fuga musi więc posiadać wysokie parametry w zakresie wytrzymałości na ściskanie i ścieranie, a także odporności na wypłukiwanie i obciążenie chemią czyszcząco-dezynfekującą. Rozwiązaniem, które spełnia te potrzeby, są fugi cementowe o podwyższonych parametrach absorpcji wody oraz wysokiej klasie odporności na ścieranie – posiadające klasyfikację CG2 WA według PN-EN 13888. Zaliczyć do nich możemy m.in. wysokowytrzymałą, szybkowiążącą zaprawę fugową Sopro TitecFuge plus. Dzięki gładkiej powierzchni fuga nadaje się także do spoinowania drobnej mozaiki szklanej.

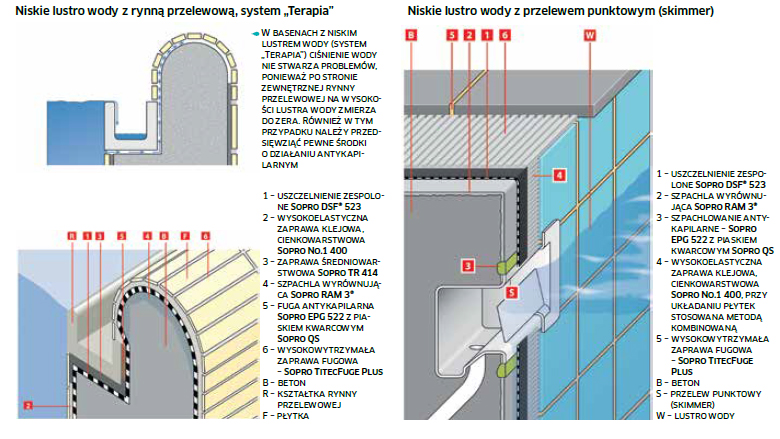

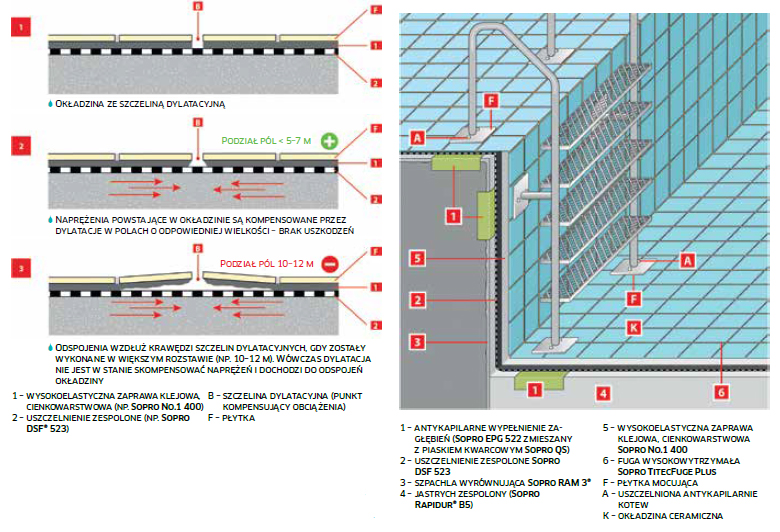

Wypełnienie dylatacji

W ramach prac wykończeniowych w niecce basenowej, nie sposób pominąć prawidłowego wykonania dylatacji. Jeśli zignorujemy ten pozornie mało istotny etap prac, przyklejone płytki w krótkim czasie ulegną uszkodzeniu, a nawet odspojeniu. Do tego celu niezbędne jest stosowanie trwale elastycznych fug dylatacyjnych. Dylatacje wykonujemy poprzez zagruntowanie krawędzi płytek primerem Sopro UW 025 i wciśnięcie na dno szczeliny sznura dylatacyjnego Sopro PER 567, a na koniec wbudowanie fugi dylatacyjnej Sopro Silikon.

Sopro, jako lider technologii basenowych, od lat oferuje sprawdzone, kompletne systemy do prac wykończeniowych w tego typu obiektach. Produkty Sopro charakteryzują się wysoką odpornością na obciążenia mechaniczne i chemiczne, zapewniając trwałą szczelność i pewne mocowanie okładzin w każdym miejscu niecki oraz powierzchni okołobasenowych. Skuteczność systemów basenowych Sopro potwierdza kilkaset udanych realizacji na całym świecie. Producent może poszczycić się najliczniejszą ilością obiektów referencyjnych w Polsce – od najstarszych, jak Wrocławskie Centrum SPA, po najnowsze, jak Termy Bukowina Tatrzańska. Na liście znaleźć można m.in. najniżej (kopalnia w Wieliczce), jak też najwyżej położony basen w Polsce – pływalnię na ostatniej kondygnacji hotelu Intercontinental w Warszawie.

Sopro, jako lider technologii basenowych, od lat oferuje sprawdzone, kompletne systemy do prac wykończeniowych w tego typu obiektach. Produkty Sopro charakteryzują się wysoką odpornością na obciążenia mechaniczne i chemiczne, zapewniając trwałą szczelność i pewne mocowanie okładzin w każdym miejscu niecki oraz powierzchni okołobasenowych. Skuteczność systemów basenowych Sopro potwierdza kilkaset udanych realizacji na całym świecie. Producent może poszczycić się najliczniejszą ilością obiektów referencyjnych w Polsce – od najstarszych, jak Wrocławskie Centrum SPA, po najnowsze, jak Termy Bukowina Tatrzańska. Na liście znaleźć można m.in. najniżej (kopalnia w Wieliczce), jak też najwyżej położony basen w Polsce – pływalnię na ostatniej kondygnacji hotelu Intercontinental w Warszawie.

Sopro Polska Sp. z o.o.

ul. Poleczki 23 F

02-822 Warszawa

tel.: 22 335 23 40

faks: 22 335 23 49

biuro@sopro.pl

www.sopro.pl

TEKST I FOTO | Firma Sopro Polska