Firma Transcom Sp. z o.o. w efekcie dalszego rozwoju produkowanych przez siebie filtrów podciśnieniowych do filtracji wody basenowej na bazie ziemi okrzemkowej i włókien celulozy przyjęła sobie za cel usprawnienie procesu wytwarzania wkładów filtracyjnych, które są najbardziej czasochłonnym i technicznie najtrudniejszym do wykonania elementem filtra.

Wkłady są także oferowane klientom jako części zamiennie do istniejących i pracujących filtrów wykonanych zarówno przez firmę Transcom, jak i innych producentów, więc optymalizacja ich produkcji stała się konieczna ze względu na rosnące wymagania jakościowe, a także obniżenie kosztów wytwarzania.

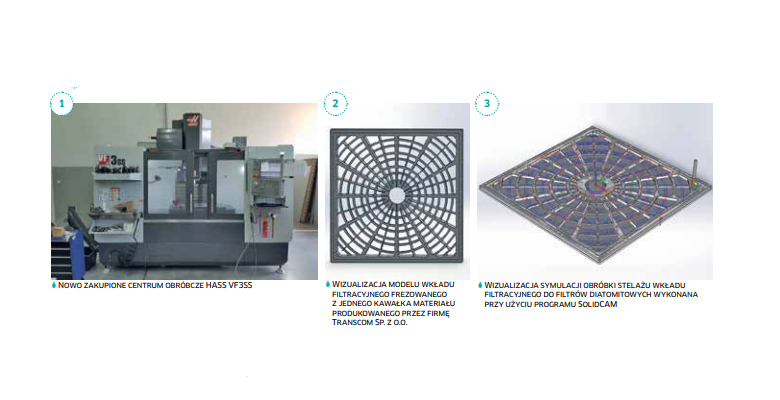

Etapem końcowym projektu zmiany sposobu wytwarzania wkładów filtracyjnych do filtrów podciśnieniowych diatomitowych było wykonanie stelażu wkładu metodą frezowania na pionowym centrum obróbczym HASS VF3SS. Obrabiarka została zakupiona dzięki wsparciu środków Unii Europejskiej w ramach Europejskiego Funduszu Rozwoju Regionalnego (fot. 1).

Ostateczne wykonanie było przeprowadzone na podstawie wcześniej przygotowanego modelu 3D, wykonanego za pomocą programu SolidWORKS.

Założenia projektowania były następujące:

- uzyskanie jak największej dokładności wykonania stelażu wkładu,

- uzyskanie jak największej sztywności szkieletu wkładu poprzez wytworzenie go z jednej płyty,

- zapewnienie odpowiedniej hydrauliki dla wkładu, a przez to uzyskanie jak największej powierzchni filtracji,

- wyeliminowanie procesu klejenia wkładu z kilku warstw, zmniejszenie uciążliwości dla pracowników i niekorzystnego wpływu na środowisko naturalne (fot. 2).

Duża przestrzeń robocza (1000 × 500 mm) w obrabiarce umożliwiła frezowanie szkieletu wkładu z jednego zamocowania. Niezbędne było przygotowanie odpowiedniego oprzyrządowania do obróbki, aby była możliwość zamocowania półfabrykatu na stole obróbczym.

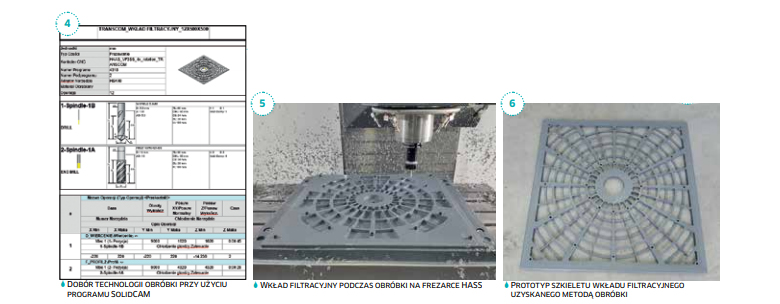

Ustalenie technologii obróbki i dobór odpowiednich jej parametrów były wykonane przy użyciu programu SolidCAM. Program ten umożliwia także wykonanie symulacji obróbki i sprawdzenie poprawności założeń projektowych jeszcze przed samym rozpoczęciem frezowania (fot. 3, 4).

Jak pokazują zdjęcia, element jest bardzo skomplikowany i jego wykonanie wymagało bardzo dużego nakładu pracy. Samo zamodelowanie elementu i wygenerowanie technologii zajęło około 40 godzin pracy.

Frezowanie elementu na obrabiarce zajmuje łącznie około 60 minut

Ciekawostka – podczas obróbki narzędzie pokonuje odległość prawie 300 000 mm z prędkością 12 tys. obr./min (fot. 5).

Elektem końcowym projektu było uzyskanie szkieletu wkładu o wymiarach 500 × 500 mm. Materiałem wyjściowym do obróbki jest lita płyta o bardzo wysokiej odporności chemicznej i dużej wytrzymałości mechanicznej. Przeprojektowanie wkładów pozwoliło znacząco zwiększyć ich sztywność. To ma decydujące znaczenie dla stabilności wkładów zamocowanych na kolektorze ssącym i uzyskania stałej odległości pomiędzy nimi. Użytkownicy takich filtrów wiedzą, jak ważne jest, aby wkłady stały równo i nie stykały się ze sobą. Ma to związek ze skutecznym czyszczeniem powierzchni wkładów strumieniem wody podczas płukania filtra (fot. 6).

Konstrukcja ta w następnych etapach produkcji jest powlekana specjalną tkaniną filtracyjną, stosowaną od lat przez firmę Transcom. Cała konstrukcja jest dodatkowo wzmocniona ramą wykonaną również z tworzywa sztucznego. Tkanina, jaką stosujemy, jest dobrana tak, aby zapewnić łatwe czyszczenie wkładów, niskie opory przepływu i dużą trwałość. W związku z tym, że wkłady są wykonywane z bardzo dobrych i trwałych materiałów, a podczas ich wykonywania obowiązuje duży reżim jakościowy, pracują one w obiektach basenowych nawet po kilkanaście lat (fot. 7).

Po walidacji projektu i sprawdzeniu prawidłowej pracy wkładu filtracyjnego w warunkach laboratoryjnych wkłady zostały skierowane do produkcji (fot. 8).

Po walidacji projektu i sprawdzeniu prawidłowej pracy wkładu filtracyjnego w warunkach laboratoryjnych wkłady zostały skierowane do produkcji (fot. 8).

Pierwszym filtrem, w którym zastosowano te nowatorskie wkłady filtracyjne, jest filtr podciśnieniowy na ziemię okrzemkową o wydajności 400 m3/h, zamontowany w nowo budowanym kąpielisku otwartym w Parku Kasprowicza w Poznaniu.

isku otwartym w Parku Kasprowicza w Poznaniu. Posiadane przez firmę Transcom wiedza, doświadczenie i możliwości technologiczne umożliwią zaprojektowanie i wykonanie wkładów filtracyjnych o różnych wymiarach instalowanych w filtrach basenowych.

Stosowane technologie pozwalają na przeprowadzenie modernizacji każdego rodzaju filtrów podciśnieniowych stosowanych zarówno w krytych pływalniach, jak i na kąpieliskach otwartych.

Transcom Sp. z o.o.

ul. Józefowska 5,

40-144 Katowice

tel.: 32 201 08 74,

faks: 32 201 65 36

produkcja@transcom.pl

TEKST I FOTO | Firma Transcom

Część 1 artykułu